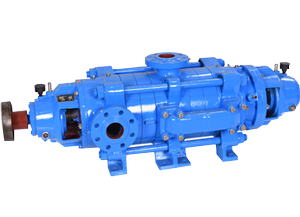

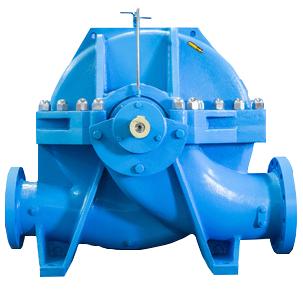

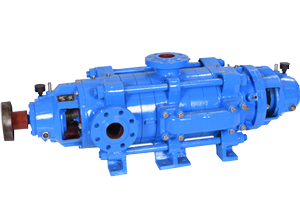

高效節能多級自平衡離心泵(專利號:ZL201520676487.5)

技術原理

高效節能定制水泵最基本的原理是通過優化水泵的水力設計、結構設計及提高產品的制造精度來提高水泵本身的效率,再根據水泵現場運行的工況條件量身定制高效節能水泵來匹配整個循環水系統,使水泵處在最佳工況條件下運行從而達到節能降耗的目的。

高效節能定制水泵的設計是通過對水泵進出水流道、葉輪、殼體、導葉等整體泵裝置流場數值模擬計算,對整個裝置在不同工況下的水力損失進行分析,優化設計,綜合調整;通過對流體系統中當前水泵運行數據的系統分析、研究系統存在的不利因素,了解循環水系統的運行規律;憑借專有模擬計算軟件及技術對水泵的實際運行工況進行分析,研究、結合循環水系統的管路特性,準確判斷整個循環水系統中引起系統高能耗的原因。通過整改目前管網存在的不利因素,采用系統糾偏優化技術,根據系統流體力學特性,構建流體力學模型,結合系統運行負荷,并按照最佳工況參數量身設計、依據“殼隨葉動”技術開模定做“高效節能水泵”及相應的配件,替換目前處于高功耗、低效率運行的水泵,實現系統優化、消除“無效能耗”,提高水泵自身效率及系統輸送效率,達到最佳節能效果。

設計標準

我公司的多級離心泵,按照國家和行業最新標準 GB/T5656-2008、GB/T5657-2013、JB/T1051- 2006、GB/T13006-2013、GB/T13007-2011 和MT/T114-2005 部分采用國際標準設計、制造的一種自平衡型耐磨多級離心泵。

產品設計

我公司運用先進的設計理念和先進的流體設計軟件,優化設計水力模型, 并通過美國 FLUENT 流場仿真軟件進行流場仿真,把葉輪、導葉等內部的三元立體空間無限地分割,通過對葉輪、導葉等流道內的各工作點的分析,建立起完整真實的葉輪、導葉內流動的教學模型。通過這一方法,我們對葉輪、導葉流道分析可以做的更精準,反應流體的流場、壓力分布也最接近實際。葉輪、導葉出口為射流和尾跡(漩渦)的流動特征,在設計計算中得以體現。之后我們用 3D 打印技術做出模型,因此我們設計的葉輪、導葉等也就能更好地滿足工礦要求,效率顯著提高。

水泵的整體機構、主要部、組件設計完成,用ANSYS 軟件進行結構強度、疲勞有限元分析,用 3DMAX 系統仿真軟件進行再優化設計。

結構特點

長期以來我國生產的多級離心泵,其轉子部件上葉輪的安裝方向(吸入口)一致,泵在工作時由于葉輪前后蓋板面積差別大,使泵轉子產生很大向前移動的軸向力,這個力是任何結構形式的軸承都承載不了的,所以只能靠平衡盤、平衡環這種機構來平衡這個巨大的軸向力;由于平衡盤、平衡環在軸向力的作用下旋轉摩擦,使之兩結構件快速磨損而失效,往往因更換不及時而導致泵的失效。而且每次更換平衡盤、平衡環時需要將后端軸承體、軸套、軸承、填料函體拆除,造成維修工作量大,工作強度高和其他相關件的不必要損傷破壞及因拆裝次數的增加而使零部件精度下降的情況;另外一個較大的缺陷是由于末級壓力高而導致出水側填料處泄漏量 大,軸套磨損嚴重,造成使用場地和環境的污染。這一點也是使用者較為難以解決的頭痛事。由此可知傳統形式帶有平衡盤、平衡環機構的泵因平衡盤、平衡環的摩擦而導致連續穩定運轉周期短,并因平衡盤、平衡環的機械摩擦使泵的效率降低;泄漏嚴重,易損件多,維修工作量和成本高。

自平衡型耐磨多級離心泵,由于結構的根本變化而解決了以上問題。自平衡泵在結構上的改變使轉子部件上的葉輪在軸上對稱部署,即有一半數量的葉輪吸入口方向和另一半葉輪吸入口方向相反。泵在工作時一半葉輪因前后蓋板面積差產生的軸向力由另一半葉輪因前后蓋板面積差產生的軸向力自動抵消,使轉子實現相對平衡,轉子的自動平衡消除了軸向力,故而取消了平衡盤、平衡環平衡機構,同時也消除了平衡盤、環的機械摩擦而產生的摩擦力,從而提高了泵的工作效率;由于轉子上葉輪是對稱布置,后端填料函體的工作壓力是平衡盤機構泵的 1/2,而最高工作壓力的葉輪又和中間出水段相通,(此處無需填料密封),所以有效的解決了泄漏問題;因該設計取消了平衡盤、平衡環機構,從而提高了泵的工作效率,是泵的連續有效運行周期延續到設備的大修周期,泄漏量有效得到遏制。

軸承的溫開和防塵是水泵設計不可忽略得環節,我們在設計中增加了軸承的循環冷卻系統,使軸承在較好得環境下運行,軸承的密封如何關系到它的壽命,此處我們采用了雙重機構密封,在軸承壓蓋前側軸套上我們設計有大直徑擋水盤,在軸承壓蓋上我們還設計有橡膠骨架油封,這種雙重密封既能有效的防水又能更好的防 塵,有效提高了泵的使用壽命和可靠性。軸承采用進口SKF 或 FAG 滾動軸承。

產品運行特點

我公司生產的水泵運行平穩、可靠、低噪、吸程高、效率高且高效區域寬闊平坦,抗汽蝕性能好、耐磨、耐腐蝕,結構緊湊合理等特點。保證在正常使用情況下水泵連續無故障運行時間大于 JB/T53062-1999 標準規定,質量保證期為 12 個月。

主要部件材質及工藝過程介紹

我公司提供產品的材質不低于 GB/T5657 和 MT/T114 標準規定的要求,部分高于標準規定的要求。根據 多年的生產經驗和現場工業運行經驗,我公司技術人員經過潛心研究,在材質的應用中進行了科學的調整,承壓部件(進水段、中段、出水段、填料函體、導葉、末導葉、反導葉)均為 2Cr13 不銹鋼材質并經過熱處理,提高了泵的承壓能力和抗水錘沖擊能力,鑄件采用消失模鑄造工藝;轉子部件:首級葉輪、次葉輪、反葉輪全部采用 3Cr13 不銹鋼材質臘模精鑄工藝并經二次淬火處理,提高耐磨性,同時葉輪口環處、葉輪擋套、出水段軸套、次級進水段軸套外圓熔覆超耐磨硬質合金, 首口環、次口環、導葉套、出水段襯套、次級進水段襯套采用 304材質內孔熔覆超耐磨硬質合金;泵軸采購 40CrNiM0A 鍛造材質并調質定性處理。不銹鋼軸套表層堆焊硬質合金增加抗磨性。

主要部件材質及工藝過程介紹

承壓零部件:進水段,次級進水段,中段,出水段,填料函體等采用消失模鑄造工藝,均為 2Cr13 不銹鋼材質,經過熱處理消除鑄件應力,使零件得幾何尺寸和形狀位置公差保持穩定,并提高泵的承壓能力和抗水錘沖擊能力;

過流部件:首級葉輪,次級葉輪,反葉輪,導葉,反導葉,末導葉等均為 3Cr13 不銹鋼材質并采用蠟模精密鑄造工藝,退火處理后進行粗加工,半精加工,淬火處理后再進行精加工。這樣既能把零件的內應力去除,又能提高硬度,從而提高了耐磨蝕能力;口 環,次口環,導葉套均采用 3Cr 基材堆焊鎳基合金;泵軸采用40CrNiMoA 鋼錠鍛打成形,退火處理后粗加工,調質處理后半精加工,然后再對軸做定性熱處理之后精加工。這樣復雜的加工和熱處理工藝,首先消除了軸鍛打時產生的內應力,又得到了致密的晶格組織,并使泵軸有較高的綜合機械性能和很好的穩定性。

軸套,葉輪擋套我們同樣是用 3Cr13 不銹鋼錠模鍛成形的,它同樣需要進行熱處理,我們采用這樣復雜的加工和熱處理工藝的目的是可以從根本上解決鑄造件所不能達到的晶格組織,而且不會因鑄造缺陷產生的泄露對軸造成損傷,同時使成形后的零件幾何尺寸和形狀位置公差的穩定性提高,軸套與葉輪擋套相比較多了個堆焊工藝,即:在軸套粗加工后在其外圓表面堆焊硬質合金,這樣使軸套的外表面更加耐磨,達到減小維修工作量,改善工作環境的目的,提高了泵的壽命。